ارایه دانش فنی تولید آلیاژهای آنتروپی بالا

محور پژوهش

مواد پیشرفته و محصولات مبتنی بر فناوریهای شیمیایی

پژوهشکده/دانشکده

مهندسی مواد

حوزه پژوهش

مواد پیشرفته (سرامیکها و فلزات)

عنوان

ارایه دانش فنی تولید آلیاژهای آنتروپی بالا

هدف از اجرای پژوهش، کاربردها، مزیتها و ضرورت انجام پروژه

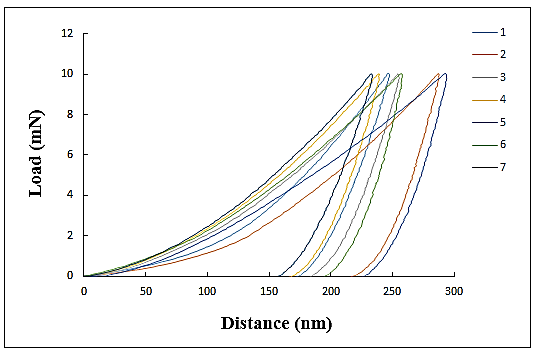

: هدف از پروژه حاضر تدوین دانش فنی و بومی سازی آلیاژ های آنتروپی بالامی باشد. روش معمول توسعه آلیاژهای متداول مانند سوپرآلیاژهای پایه نیکل، آلیاژهای پایه آلومینیوم و فولادهای زنگ نزن، انتخاب یک یا دو جزء اصلی و افزودن سایر عناصر آلیاژی برای به دست آوردن خواص ثانویه است. بر اساس مفاهیم متالورژی فیزیکی و نمودار های فازی دوتایی و سه تایی، اعتقاد بر این است که استفاده از عناصر اصلی متعدد می تواند باعث تشکیل تعداد زیادی ترکیب بین فلزی شود که میکروساختار پیچیده این ترکیبات موجب تردی، دشواری در ساخت و مشکل شدن بررسی آن ها می گردد. این عوامل، باعث محدود شدن طراحی آلیاژهای دارای عناصر اصلی متعدد شده است. یه و کانتور در سال 2004 با معرفی آلیاژهای آنتروپی بالا، نادرستی این باور را نشان دادند. آلیاژهای آنتروپی بالا به عنوان آلیاژهای محلول جامد دارای حداقل 5 عنصر اصلی با درصدهای اتمی و یا مولی مساوی و یا تقریباً مساوی (5 تا 35 درصد) تعریف می شوند. آنتروپی وضعیتی بالا در این آلیاژها منجر به تشکیل محلول های جامد ساده FCC، BCC، مخلوطی از هر دو و یا حتی فازهای آمورف می شود. مشخص شده است که به دلیل آنتروپی وضعیتی پایین تر ترکیبات بین فلزی، آلیاژهای آنتروپی بالا معمولاً فاقد این ترکیبات و یا سایر فازهای پیچیده هستند. با انتخاب دقیق و مناسب عناصر، شرایط بحرانی تشکیل ساختار BCC و FCC برقرار می شود و به جای ترکیبات بین فلزی، محلول های جامد تشکیل خواهند شد.پس از انتشار تحقیقات یه و کانتور، آلیاژهای آنتروپی بالا به یک موضوع جذاب تبدیل شدند و پژوهش ها در این زمینه به صورت چشمگیری افزایش یافتند. این آلیاژها به دلیل خواص مطلوب مکانیکی و حرارتی مانند استحکام زیاد و پایداری حرارتی بالا، امکان کاربردهای زیاد در زمینه های مختلف از جمله ابزار، قالب ، پوشش و کامپوزیت دارند. تاکنون آلیاژهای بسیاری با خواص مطلوب گزارش شده اند. مقاومت به سایش بالای Co1.5CrFeNi1.5Ti، استحکام زیاد AlCoCrFeNi در دمای اتاق (به علت وجود ساختار BCC) و مقاومت به خوردگی بالای Cu0.5NiAlCoCrFeSi (بیشتر از فولاد 304) از آن جمله اند. گزارش و شرح زیرساختها، فعالیتها، و دستاوردها تولید آلیاژ های آنتروپی بالا برای اولین بار در ایران در این دانشگاه انجام گرفته است. در این پژوهش، آلیاژ آنتروپی بالا و نانوساختار CuNiCoZnAl به عنوان یکی از آلیاژهای جدید این گروه ساخته شد. نتایج آزمون های پراش پرتو ایکس و میکروسکوپ الکترونی عبوری نشان داد که این آلیاژ محلول جامد پنج تایی، دارای ساختارتک فاز FCC با اندازه دانه حدود nm15 است. نتایج طیف سنجی تفکیک انرژی پرتو ایکس نیز عدم وجود ناخالصی و صحت ترکیب شیمیایی آلیاژ را تایید کرد. همچنین مورفولوژی آلیاژ با استفاده از میکروسکوپ الکترونی روبشی بررسی گردید. نتایج محاسبه متغیرهایی مانند دمای ذوب، تغییرات آنتالپی انحلال، تغییرات آنتروپی انحلال، تفاوت اندازه اتمی، اختلاف الکترونگاتیویته و غلظت الکترون های ظرفیتی برای این آلیاژ، با معیارهای موجود برای پایداری فاز در آلیاژهای آنتروپی بالا تطابق کامل داشت و تشکیل آلیاژ آنتروپی بالا با ساختار محلول جامد FCC را پیش بینی نمود. بررسی ترمودینامیکی سیستم CuNiCoZnAl توسط مدل نیمه تجربی مدیما نیز نتایج حاصل از آزمایش ها را تایید کرد و فاز محلول جامد را به عنوان اولین فاز تشکیل شونده در این آلیاژ معرفی نمود. بررسی رفتار حرارتی این آلیاژ با استفاده از آنالیز حرارتی گرماسنجی افتراقی نشان داد که از دمای محیط تا نقطه ذوب (تقریباً °C1150)، هیچ گونه ترکیب بین فلزی تشکیل نمی شود و با وجود تغییرات فازی، همواره فاز محلول جامد در سیستم پایدار است. همچنین بررسی تاثیر شرایط متفاوت آلیاژسازی مکانیکی و محاسبات انرژی مشخص کرد که با افزایش سرعت آسیاب و استفاده از گلوله های دارای اندازه های متفاوت (به جای گلوله های هم اندازه)، انرژی منتقل شده به ذرات پودر 7/1 برابر می شود و شرایط برای تشکیل آلیاژ CuNiCoZnAl مهیا می گردد. فشرده سازی پودر آلیاژ با روش پرس سرد (در حالت بدون بایندر و حالت حاوی بایندر سدیم متاسیلیکات) و روش تف جوشی پلاسمایی جرقه ای انجام شد. بررسی ها نشان داد که روش پرس سرد به دلیل عدم تف جوشی مناسب، تخلخل بالا و عدم فشردگی مطلوب، روش مناسبی برای فشرده سازی پودر آلیاژ CuNiCoZnAl نیست، اما روش تفجوشی پلاسمایی جرقه ای به دلیل اعمال هم زمان فشار و افزایش درجه حرارت باعث ایجاد فشردگی مناسب و تخلخل کم می شود. همچنین در روش تف جوشی پلاسمایی جرقه ای، ساختار نانو در نمونه بالک حفظ می گردد. بنابراین نمونه آلیاژ CuNiCoZnAl حاصل از روش تف جوشی پلاسمایی جرقه ای به عنوان نمونه مناسب جهت ارزیابی خواص انتخاب شد. بررسی رفتار مکانیکی آلیاژ با استفاده از آزمون نانوفروروندگی، سختی HV18±350/659 و مدول الاستیک GPa17±240/186 را نشان داد. همچنین با استفاده از آزمون ریزسختی سنجی ویکرز، مقدار سختی HV31±69/598 برای آلیاژ به دست آمد. تصاویر و محتوای گرافیکی مرتبط

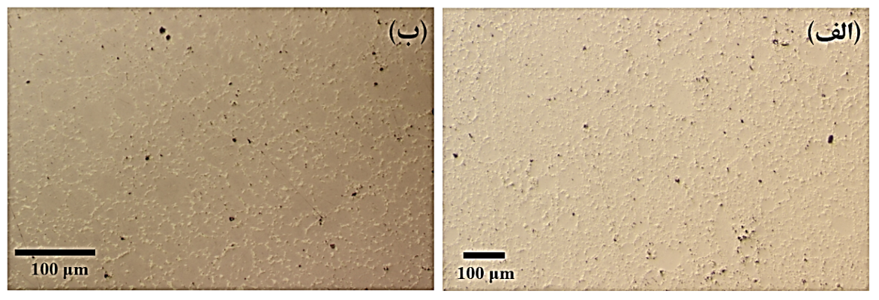

(الف)

(ب) شکل 1- تصاویر میکروسکوپی نوری آلیاژ CuNiCoZnAl پس از تف جوشی پلاسمایی جرقه ای (الف) بزرگنمایی پایین (ب) بزرگنمایی بالا.

شکل 2- منحنی های نیرو-جابجایی آلیاژ CuNiCoZnAl