افزایش ظرفیت واحدهای تولید پی وی سی با استفاده از کنترل دما

محور پژوهش

مواد پیشرفته و محصولات مبتنی بر فناوریهای شیمیایی

پژوهشکده/دانشکده

مهندسی شیمی

حوزه پژوهش

بستههای دانش فنی واحدهای پالایشی و پتروشیمی

عنوان

افزایش ظرفیت واحدهای تولید پی وی سی با استفاده از کنترل دما

هدف از اجرای پژوهش، کاربردها، مزیتها و ضرورت انجام پروژه

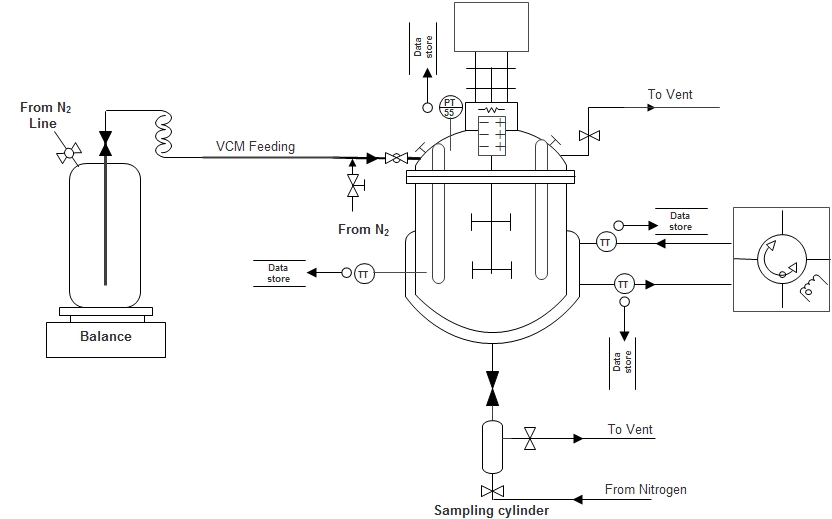

: پی وی سی پلیمر پرکاربردی است که بعلت آنکه نیمی از آن از مواد معدنی ارزانقیمت است کاربردهای زیادی پیدا کرده است. ایران یکی از قطب های تولید پی وی سی در جهان است. در این پژوهش با استفاده از انجام پلیمریزاسیون در یک برنامه دمایی از پیش تعیین شده زمان انجام واکنش کاهش یافته ودر نتیجه ظرفیت واحدهای تولیدی افزایش می یابد و بدون سرمایه گذاری جدید محصول بیشتری تولید خواهد شد. گزارش و شرح زیرساختها، فعالیتها، و دستاوردها راکتور مورد استفاده جهت انجام آزمایشات پلیمریزاسیون تعلیقی پلی(وینیل کلراید) با حجم تقریبی 9 لیتر از دانشگاه صنعتی اصفهان به مرکز ماهشهر منتقل شد. این راکتور مجهز به دو بافل استوانه ایی که هر کدام 2 سانتی متراز بدنه راکتور فاصله دارند و به درپوش راکتور متصل بودند، می باشد.این بافل ها به صورت دو جداره ساخته شده اند تا در صورت نیاز با سیرکوله آب سرد از داخل آن بتوان برای خنک کردن مخلوط واکنش ازآن ها کمک گرفت. محفظه راکتور نیز به صورت دو جداره ساخته شده است تا بتوان با عبور آب گرم و سرد از داخل ژاکت مربوطه، عملیات گرمایش و سرمایش روی مخلوط واکنش را انجام داد. ورودی و خروجی ژاکت به یک سیرکولاتور با ظرفیت 8.33 لیتر بر دقیقه و قابلیت گرم نمودن اب تا 100 درجه و خنک کاری ان تا منفی 20 درجه سانتیگراد متصل گردید. خطوطی جهت تخلیه مونومر باقیمانده به فضای بیرون ، جهت شارژ مونومر و نیتروژن گیری به درون راکتور تعبیه گردید. محفظه اصلی راکتور(در قسمت درب بالای راکتور) شامل دو پنجره ی دید می باشد که با لامپ امکان مشاهده داخل راکتور از پنجره دوم فراهم می شود.همچنین محل ورود مواد اولیه به حالت های گاز، جامد یا مایع توسط اتصالات و شیرهای مناسب بر روی راکتور تعبیه شده است. موتور همزن با امکان تنظیم دور توسط یک تبدیل کننده1 و با حداکثر 900 دور در دقیقه توسط یک سیستم نشت بند مغناطیسی فشار بالا، وظیفه چرخاندن همزن داخل راکتور را به عهده دارد.این نشت بند مغناطیسی دارای قابلیت تحمل فشارهای بالا بوده و از خروج گازهای داخل راکتور و پخش آن در محیط آزمایشگاه جلوگیری می کند. میله همزن مجهز به دو پره ی توربینی با هشت تیغه است و از جنس فولاد ضد زنگ 316 ساخته شده است.به طور کلی تمامی قطعات راکتور که در تماس مستقیم با منومر وینیل کلراید هستند، جهت جلوگیری از خوردگی، از فولاد ضد زنگ316 ساخته شده اند. فرمولاسیون تولید درون رآکتور تهیه شده و با استفاده از انجام پلیمریزاسیون در دمای متغیر از پیش تعیین شده ظرفیت تولید به اندازه ۳۰ درصد افزایش یافت. تصاویر و محتوای گرافیکی مرتبط: